24時間稼働により低コストでの量産に対応

プラスチック製品の製造メーカー シンワ産業では、自社工場にて押出成形(異形押出)から成形加工、組立、パッケージングまでトータルに対応しています。

工場では機械を24時間稼働させることで、起動時の高電力消費やウェイティングタイムを削減。効率的な生産を実現することで、低コストでの量産に対応しております。

原料加工・成形・組み立て・出荷を担う本社工場

本社工場は3階建て。ワンフロア約300坪、延床面積1000坪の広さです。

3階にて原料を混ぜ合わせたのち、2階の成形ラインにて押出成形(異形押出)および二次加工を実施。組み立てやパッケージングを経て、ホームセンターさまや工務店さまに商品を出荷しています。

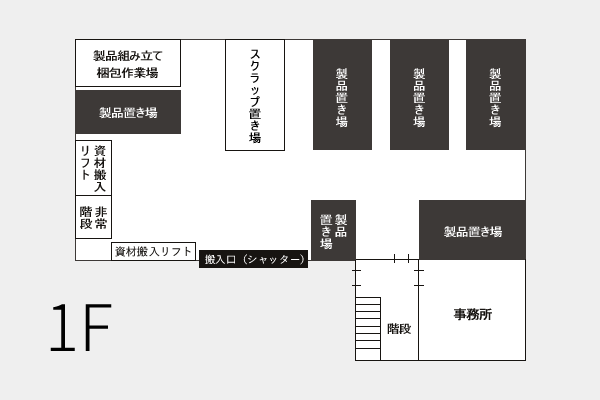

1F:製品フロア・加工場

出荷前の梱包された商品を保管するフロアです。組み立て・パッケージなどの一部の作業もこちらで行っています。当社では4mまでの長尺製品も製造しており、自社手配でのリーズナブルな価格で配送が可能です。

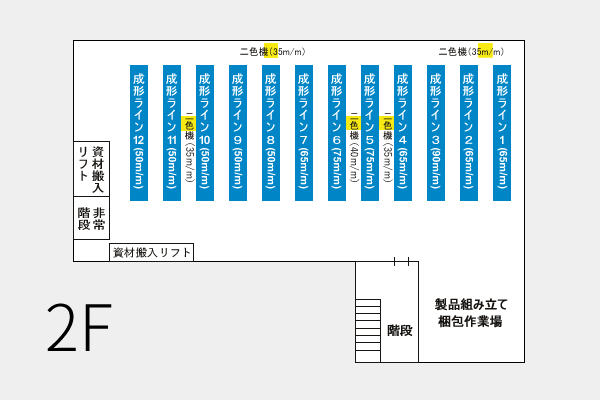

2F:製造フロア・加工場

12本の成形ラインが並ぶ製造のメインを担うフロアです。

成形ラインでは、押出成形(異形押出)だけでなく二色機による異素材追加や、ラインや凹凸の追加、木目調プリントなどの二次加工がインラインで可能です。

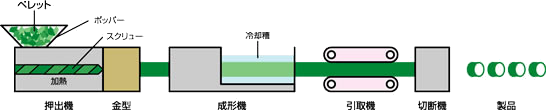

成形ラインの構造

製造する内容によって多少の違いはありますが、3Fの混合器で混ぜられたペレット状の原料が、ダクトを通じて押出機へ投入。溶けた原料が金型を通じて成形され、冷却、成形品加工をへて切断。製品完成となります。

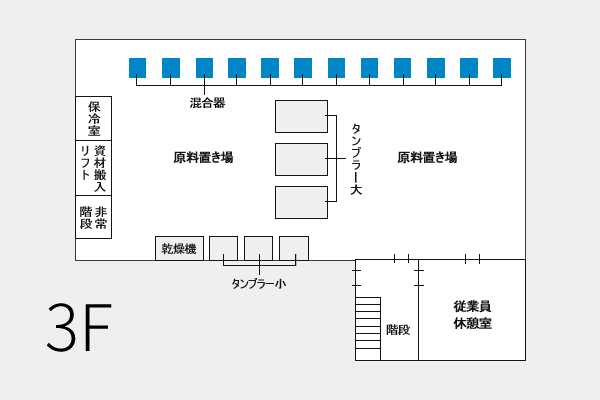

3Fフロア:原料フロア

原料を製造する製品に合わせてブレンドするフロアです。ブレンドする機械とともに原料も保存しています。

当社は目的に応じてさまざまな素材を使用していますが、特にプラスチック再生発泡(PS再生発泡)製品の開発を得意としています。

当社が使用している主な素材

PS(ポリスチレン)樹脂/PP(ポリプロピレン)樹脂/ABS樹脂/PVC(塩化ビニル)樹脂

環境への取り組み

プラスチック再生発砲への取り組み

当社ではプラスチック再生発泡(PS再生発泡)製品の開発に早くから取り組むことで、原料のリサイクルに貢献しています。エコ製品開発に取り組みたいお客様はお気軽にご相談ください。

工場のCO2削減

インバーターモーター投入のほか、電球をLEDに変えるなど地道な環境対策に取り組んでいます。